Вы когда -нибудь задумывались, что делает определенные материалы невероятно тяжелыми? Карбид вольфрама - один из них. Этот замечательный материал известен своей крайней твердостью, что делает его важным в отраслях, которые требуют долговечности. В этом посте мы рассмотрим, почему карбид вольфрама настолько сложный, как он сравнивается с другими материалами и многочисленными промышленными применениями.

Почему карбид вольфра

Экстремальная твердость карбида вольфрамового карбида исходит из его уникальной композиции и процесса, используемого для этого.

Понимание композиции карбида вольфрама

Карбид вольфрама представляет собой комбинацию вольфрамового и углерода. Вольфрам-это металл с высокой плотностью, а углерод является неметальным. Вместе они образуют соединение, которое невероятно тяжело и долговечнее.

Вольфрам + углерод: почему эта комбинация приводит к высокой твердости

Атомы вольфрама образуют прочные связи с атомами углерода. Эта плотная структура делает его устойчивым к царапинам, истиранию и износу. Результатом является материал, который занимает высокое место по шкале твердости MOHS (около 9), сразу за бриллиантами.

Роль связующих кобальта и никеля в повышении выносливости

Чтобы сделать карбид вольфрамового карбида, производители добавляют кобальт или никель в качестве связующих. Эти материалы держат карбид вольфрамового карбина, придавая соединению лучшую прочность. В то время как сам карбид жестко, связующее помогает предотвратить разрыв материала под напряжением.

Процесс его твердости

Создание карбида вольфрама - это не только смешивание правильных материалов; Процесс производства играет большую роль.

Процесс спекания и то, как он влияет на твердость карбида вольфрама

Карбид вольфрама производится с помощью процесса, называемого спеканием. В этом процессе вольфрам и углерод нагреваются до высоких температур, что заставляет их тесно связываться. Этот высокотемпературный шаг увеличивает плотность материала, делая его еще сложнее.

Размер зерна, содержание связующего и качество спекания

Твердость карбида вольфрама также зависит от того, насколько хороши вольфрамовые зерна. Меньшие зерна создают более плотную структуру, что приводит к более высокой твердости. Количество используемого связующего также может повлиять на его жесткость. Слишком мало связующего делает его сложнее, но более хрупким, в то время как слишком много связующего может уменьшить его твердость.

Твердость карбида вольфрама: как это сравнивается?

Карбид вольфрама является одним из самых сложных материалов, используемых сегодня в отраслях промышленности. Давайте посмотрим, как это измеряет другие трудные материалы.

Шкала твердости MOHS: где стоят карбид вольфрама?

Шкала MOHS измеряет, насколько устойчивым является материал для царапин. Он оценивает материалы от 1 (талька) до 10 (алмаз). Карбид вольфрама составляет 9 на этом масштабе. Это прямо позади Diamond, самый сложный натуральный материал.

Объяснение шкалы MOHS

Шкала MOHS основана на способности одного материала поцарапать другой. Более высокие числа указывают на более сложные материалы. Материал с твердостью 9 (например, карбид вольфрама) может поцарапать что -то более мягкое, чем его.

Сравнение твердости карбида вольфрамового карбида (9) с другими материалами

● Бриллиант: МОС Рейтинг 10. Самый сложный известный материал.

● Карбид вольфрама: рейтинг Mohs 9. Чрезвычайно жесткий, только превзошел Diamond.

● Сталь: MOHS Рейтинг около 4-5. Гораздо более мягкий, чем карбид вольфрама.

● Стекло: обычно 5,5 в масштабе MOHS. Также намного мягче, чем карбид вольфрама.

Твердость Роквелла (HRC) и Виккерс Твердость (HV)

Чтобы более точно измерить твердость, мы используем тесты на твердость Rockwell и Vickers. Эти тесты обычно используются в промышленных условиях.

Как измеряет карбид вольфрама по шкале HRC (69-82)

По шкале R Rockwell (HRC) карбид вольфрама обычно падает между 69 и 82 годами. Это высокая оценка, демонстрируя его способность сопротивляться износу и деформации при напряжении.

Твердость Виккерса и ее отношение к карбиду вольфрама (2400 HV)

Твердость Vickers (HV) измеряет, сколько давления необходимо для создания отступления в материале. Карбид вольфрама имеет твердость Vickers около 2400 HV, что означает, что он может противостоять сильному давлению без повреждения.

Почему тесты на твердость имеют значение

Тесты на твердость имеют решающее значение для понимания того, как материал будет работать при определенных условиях. Будь то резка, бурение или сопротивление износа, эти тесты помогают гарантировать, что правильный материал используется для каждой задачи.

Применение карбида вольфрама из -за его твердости

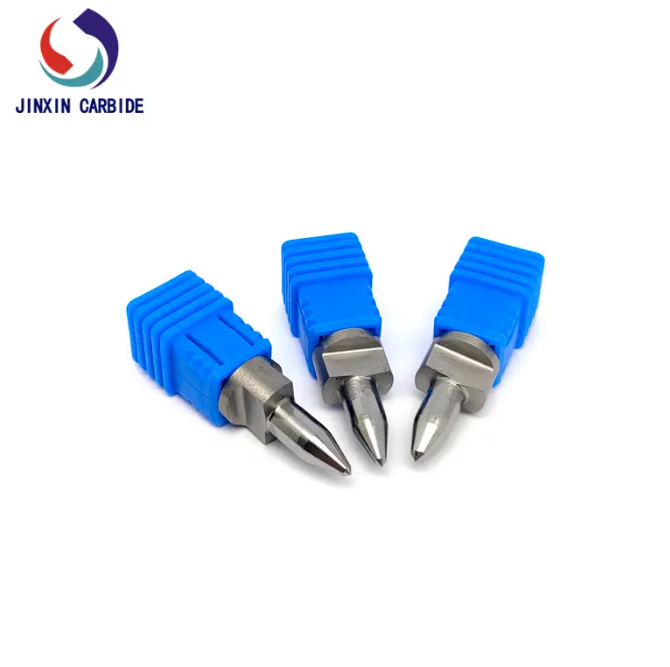

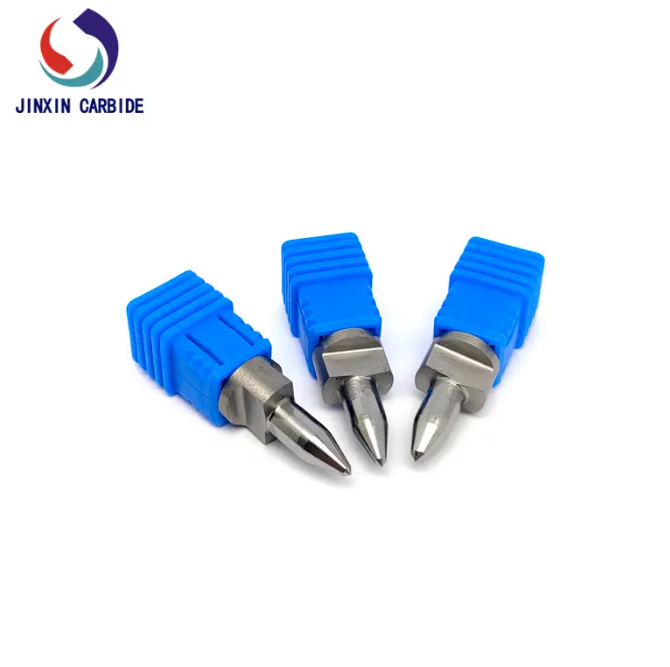

Карбид вольфрама в промышленных инструментах

Экстремальная твердость карбида вольфрамового карбида делает его идеальным для промышленных инструментов, таких как упражнения, конец мельницы и лезвия. Эти инструменты остаются острыми и точными, даже при сильном использовании, из -за способности карбида вольфрамового карбида сопротивляться износу. По сравнению с инструментами, изготовленными из более мягких металлов, представлены с карбидом вольфрамового карбида гораздо дольше, что снижает необходимость в частых заменах и минимизирует время простоя в отраслях, требующих высокопроизводительных инструментов.

Оборудование для добычи и бурения

Карбид вольфрама широко используется в оборудовании для добычи и буровой промышленности, особенно для тренировочных и горнодобывающих инструментов. Его твердость позволяет этим инструментам выдерживать высокое давление и абразивные условия, позволяя им прорезать прочные камни и минералы, не теряя их формы или резкости. Это делает его материалом в отрасли, где инструменты подвергаются экстремальным средам и должны со временем поддерживать долговечность.

Аэрокосмические компоненты и украшения

Долгость и сопротивление и износ вольфрамового карбида делают его идеальным для аэрокосмических применений. Он используется в аэрокосмических компонентах, где защищает детали от износа, особенно в высокотемпературных и высоких условиях. Сила материала также делает его популярным выбором для ювелирных изделий, особенно обручальных кольцо, поскольку он противостоит царапинам и поддерживает полированную отделку, что делает его идеальным для длительных, долговечных предметов.

Карбид вольфрама так же жестко, как бриллиант?

Карбид вольфрама невероятно сложный, но он так же тяжелый, как бриллиант? Давайте разберем это.

Сравнение карбида вольфрама и алмаза

Алмаз - самый сложный натуральный материал на земле, заняв 10 по шкале твердости МОС. Карбид вольфрама, хотя и невероятно жесткий, немного менее сложный, сидя на 9 в том же масштабе.

Рейтинг Diamond's Mohs из 10 против карбида вольфрама 9

В масштабе MOHS Diamond является главным претендентом, что делает его сложнее, чем карбид вольфрама. Тем не менее, разница между 9 и 10 является довольно мала с практической точки зрения. Карбид вольфрама может царапать практически любой материал, кроме алмаза, что делает его подходящим для многих промышленных применений.

Практические различия в использовании (Diamond vs вольфрамовый карбид)

Несмотря на превосходную твердость Diamond, карбид вольфрама все еще играет жизненно важную роль в промышленных условиях. Diamond часто слишком дорогой и хрупкий для некоторых применений, в то время как карбид вольфрама предлагает большую твердость по более доступной цене. Например, карбидные инструменты вольфрама достаточно прочны для обработки среды высокого давления, но они более долговечны, чем алмаз в ситуациях, связанных с воздействием или шоком.

Почему карбид вольфрама по -прежнему имеет решающее значение для промышленных целей, несмотря на то, что он не такой твердый, как алмаз

Карбид вольфрама остается важным материалом в таких отраслях, как горнодобывающие, производственные и аэрокосмические. Хотя Diamond может быть самым сложным материалом, он также может быть хрупким, что делает его непригодным для определенных применений. Карбид вольфрама, с другой стороны, предлагает комбинацию твердости и прочности, что делает его идеальным для инструментов, которые требуют как долговечности, так и прочности.

Механические свойства карбида вольфрама

Карбид вольфрама известен своей крайней твердостью, но он также обладает впечатляющими механическими свойствами, которые выделяют его во многих отраслях.

Растягиваемая сила и прочность

Карбид вольфрама не просто сложно - он также невероятно силен. Его прочность на растяжение означает, что он может противостоять большому давлению без лома. Это делает его идеальным для приложений, которые требуют как силы, так и долговечности. В отличие от материалов, которые могут взломать или разбить под напряжением, карбид вольфрама поддерживает свою форму даже в суровых условиях.

Воздействие сопротивления против твердости

В то время как карбид вольфрама чрезвычайно сложный, его сила и прочность также помогают ему противостоять воздействию. В отличие от алмаза, который может быть очень жестким, но хрупким, карбид вольфрама может поглощать удар без трещин или скопления. Такая комбинация твердости и воздействия делает его материалом для инструментов, которые испытывают высокое воздействие или стресс, такие как буровые биты или режущие инструменты.

Износостойкость и долголетие

Твердость карбида вольфрама придает ему невероятной износостойкость. Он может противостоять истиранию и сохранять свою форму в течение длительных периодов использования, что делает его идеальным для деталей, которые испытывают постоянное трение.

Как его твердость помогает уменьшить износ

Твердость карбида вольфрама означает, что он не изнашивается легко. При использовании в промышленных инструментах он поддерживает свою режущую кромку дольше, чем другие материалы, снижая необходимость в частых заменах. Эта долговечность особенно важна в крупных отраслях, таких как добыча полезных ископаемых и производство, где время простоя и замены замены могут быстро увеличиваться.

Почему карбидные детали вольфрама переживают многие другие материалы

Прочность вольфрамового карбида позволяет ему длиться намного дольше, чем многие другие материалы. Он переживает металлы, такие как сталь и даже некоторая керамика. Вот почему он используется в деталях, которые подвергаются значительному износу, таким как режущие инструменты, горнодобывающее оборудование и автомобильные компоненты.

Что влияет на твердость карбида вольфрама?

На твердость карбида вольфрама влияет несколько факторов, включая размер зерна и содержание связующего. Эти элементы определяют, насколько хорошо материал сопротивляется ношением и поддерживает свою форму под напряжением.

Роль размера зерна в твердости

Размер зерна играет решающую роль в твердости карбида вольфрама. Меньшие зерна приводят к более плотной структуре, которая, в свою очередь, увеличивает твердость. Когда зерна более тонкие, они плотно собираются вместе, делая материал более устойчивым к износу и деформации. Тем не менее, есть компромисс: в то время как более тонкие зерна увеличивают твердость, они также могут сделать материал более хрупким, снижая его выносливость. Итак, нам нужно найти баланс в зависимости от приложения.

Содержание связующего: как кобальт влияет на твердость

Материал связующего, часто кобальт, является еще одним ключевым фактором в твердости карбида вольфрама. Меньше кобальта увеличивает твердость, но делает материал более хрупким. С другой стороны, больше кобальта улучшает прочность, но может снизить общую твердость. Мы должны настроить содержание связующего в зависимости от предполагаемого использования, стремясь достичь правильного баланса между твердостью и прочности. Для инструментов, которые необходимо выдерживать высокий износ, можно использовать меньше связующего, тогда как для инструментов, подвергшихся воздействию, больше связующего помогает повысить долговечность.

Как проверить твердость карбида вольфрама

Тестирование твердости карбида вольфрама необходимо, чтобы понять, как он будет работать в различных промышленных приложениях. Можно использовать несколько методов, каждый из которых дает ценную информацию о сопротивлении материала к износу, истиранию и деформации.

Rockwell, Vickers и Mohs тесты

Три общих теста используются для измерения твердости карбида вольфрама: Rockwell, Vickers и Mohs. Тест Роквелла часто используется для таких материалов, как карбид вольфрама, особенно по шкале HRC (Rockwell C), которая измеряет твердость на основе того, насколько глубокий алмазный конус проникает в материал. В тесте Vickers используется индентер алмазной пирамиды и измеряет размер отступа для расчета твердости. Это особенно полезно для материалов с высокой твердостью. Шкала MOHS измеряет способность материала сопротивляться царапинам, ранжируя от 1 (самый мягкий) до 10 (самые сложные), где карбид вольфрама занимает карбид в 9.

Почему точное измерение твердости имеет решающее значение для промышленного использования

Точное измерение твердости имеет решающее значение, поскольку оно помогает производителям определить, подходит ли материал для конкретных применений. Например, инструменты, которые необходимо прорезать через жесткие металлы или минералы, должны иметь определенный уровень твердости для эффективного выполнения. Неверные уровни твердости могут привести к преждевременному износу или сбою инструментов, что может быть дорогостоящим в промышленных условиях.

Микрогарность и поверхностные покрытия

В дополнение к стандартным тестам, тестирование на микрогарность играет роль в измерении твердости покрытий или тонких слоев, нанесенных на карбид вольфрама. В этом тесте используется меньший индденсер и применяет меньше силы, что делает его идеальным для тестирования поверхностных покрытий, которые могут быть не такими толстыми или такими же твердыми, как сердечный материал.

Усовершенствованные покрытия могут значительно повысить твердость карбида вольфрама для конкретных применений. Например, такие покрытия, как нитрид титана (TIN), могут повысить устойчивость к износу, что делает инструменты, которые прослужат еще дольше в высокопроизводительных средах. Эти покрытия особенно важны в режущих инструментах и машине, которые сталкиваются с экстремальными условиями.

Заключение

Твердость карбида вольфрама делает его незаменимым во многих отраслях. Его уникальные свойства, такие как износостойкость и прочность, - это хорошо работает в требовательных приложениях. По мере развития отраслей карбид вольфрама будет продолжать играть ключевую роль в высокопроизводительных инструментах и специализированных приложениях. Его долговечность и сила делают его важным материалом для будущего. Добро пожаловать в консалтинговые продукты jingxin !

Часто задаваемые вопросы

В: Можно ли использовать карбид вольфрама в условиях экстремального тепла?

О: Да, карбид вольфрама может выдерживать чрезвычайно высокие температуры, что делает его идеальным для высокоскоростных режущих инструментов и аэрокосмических компонентов.

Q: Карбид вольфрама дороги?

О: В то время как карбид вольфрама стоит дороже, чем многие другие металлы, его длительная долговечность и производительность делают его экономически эффективным в долгосрочной перспективе.

В: Можно ли обработать или вформировать карбид вольфрама?

A: Да, но из -за своей твердости он требует специализированного оборудования, такого как бриллиантовые инструменты или методы шлифования для формы или карбида машинного вольфрама.

Q: Карбид вольфрама хрупкий?

О: В то время как карбид вольфрама жесткий, он может быть хрупким при определенных условиях, особенно при низком содержании связующего, что делает его подверженным воздействию.

В: Как карбид вольфрама работает в средах высокого давления?

A: Карбид вольфрама превосходит в условиях высокого давления, сохраняя его твердость и форму, что делает его идеальным для применения в добыче, бурении и резке.

+86-18073319589

+86-18073319589